پشت صحنه کارخانه

در کارخانهی سپاهان موکت، هر طاقه موکت مسیر پرپیچوخمی را از دل مواد اولیه تا محصول نهایی طی میکند. الیاف باز و حلاجی میشوند، به لایهای یکنواخت تبدیل و با سوزنزنی منسجم میگردند، سپس بافت، نقش و رنگ میگیرند و در نهایت بهصورت طاقههای منظم تکمیل، کنترل و بستهبندی میشوند. در این صفحه، گامبهگام با روند تولید موکت نمدی، ولور و چاپی همراه میشویم تا ببینیم چگونه این محصولات تولید میشوند و برای ارسال آماده میگردند.

حلاجی : شروع ماجرا و باز کردن الیاف

در مرحلهی حلاجی، الیاف خام پلیپروپیلن یا پلیاستر وارد دستگاههای بازکن و حلاجی میشوند. این دستگاهها با باز کردن رشتهها و از بین بردن گرهها و فشردگیها، الیاف را از هم جدا کرده و بهطور یکنواخت پخش میکنند. یکنواختسازی در این مرحله اهمیت زیادی دارد، زیرا توزیع منظم الیاف، پایهای مستحکم برای مراحل بعدی همچون کاردینگ، سوزنزنی و تکمیل فراهم میآورد و مستقیماً بر کیفیت، دوام و ظاهر نهایی موکت تأثیر میگذارد.

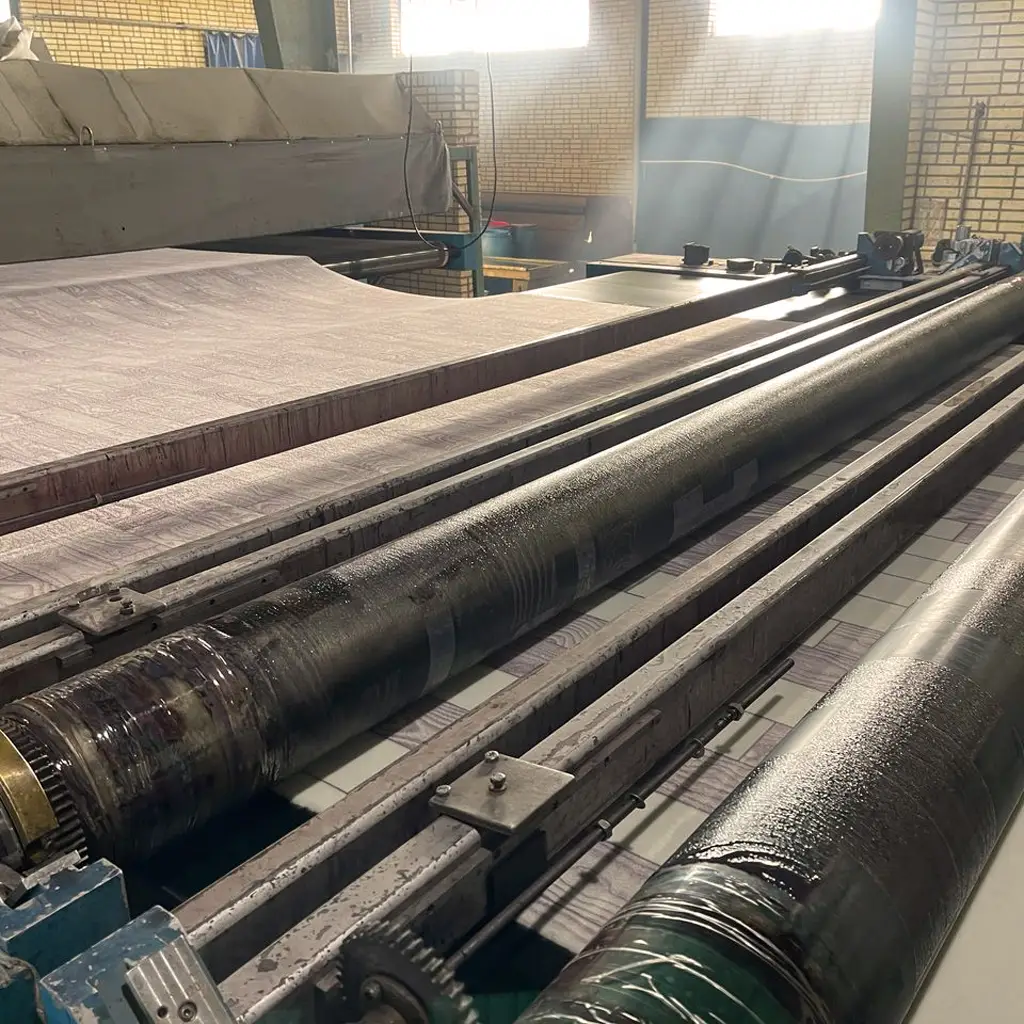

کاردینگ : تبدیل الیاف به لایهای یکنواخت

در مرحلهی کاردینگ، الیاف بازشده از حلاجی وارد دستگاهی میشوند که مجموعهای از غلتکهای پوشیده از سوزن فلزی دارد. این غلتکها الیاف را شانه کرده، گرههای باقیمانده را باز و رشتهها را در یک جهت همراستا میکنند. نتیجه، لایهای سبک، یکنواخت و پیوسته به نام «وب» است که هنوز استحکام نهایی را ندارد. این لایه، پایهی اصلی ساخت موکت بوده و برای ایجاد انسجام و دوام، باید در مرحلهی بعد یعنی نیدلپانچ تحت عملیات سوزنزنی قرار گیرد.

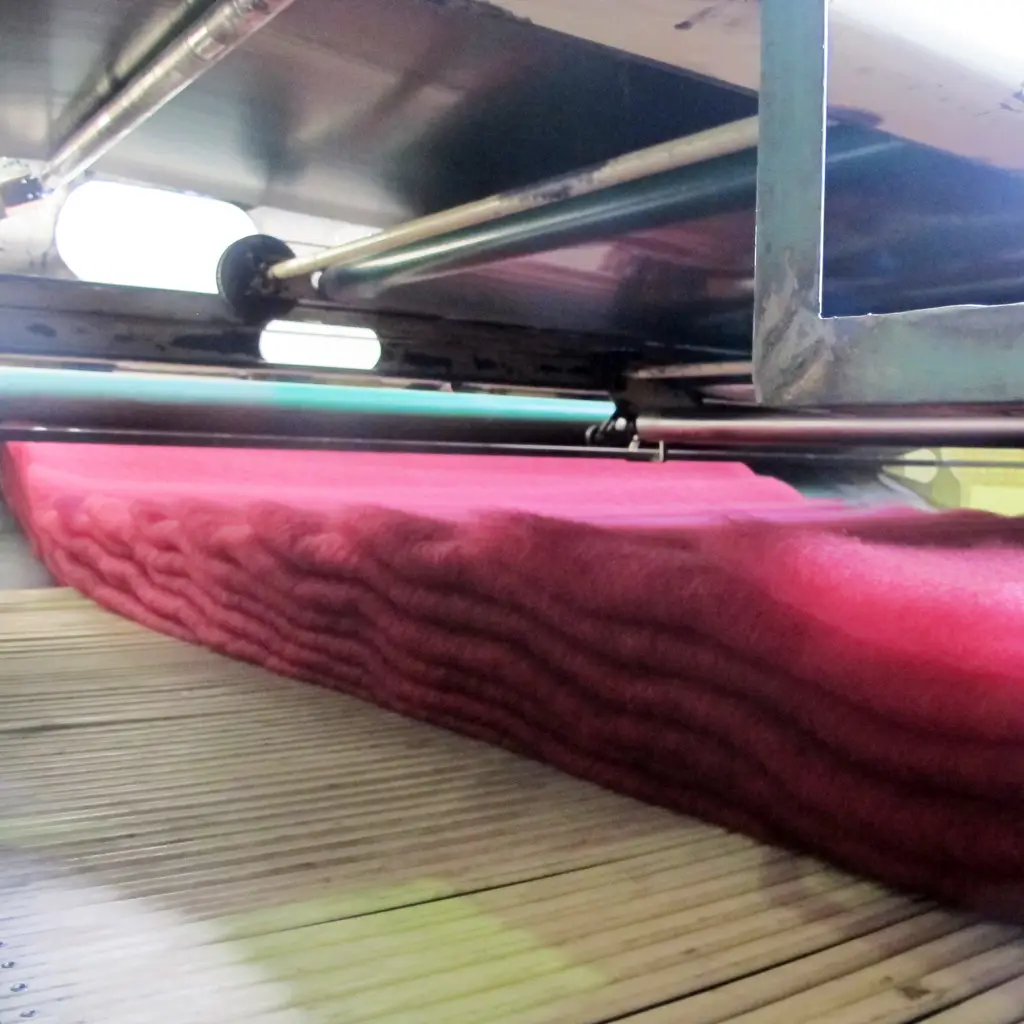

سوزنزنی و ولور : تبدیل لایه الیاف به نمد مخملی

در این مرحله، لایهی الیاف وارد دستگاه نیدل پانچ میشود. هزاران سوزن خاردار با سرعت بالا به داخل الیاف نفوذ میکنند و آنها را بهصورت مکانیکی در هم قفل میکنند. این فرآیند باعث ایجاد ساختاری متراکم، منسجم و با دوام میشود. بلافاصله پس از آن، در موکتهای ولور، همین لایه وارد دستگاهی میشود که با استفاده از سوزنزنی از یک سمت و برسزنی از سمت دیگر، سطحی نرم، یکدست و مخملی ایجاد میکند. نتیجه، موکتیست با پرزهای ایستاده و ظاهری شبیه به مخمل دارد.

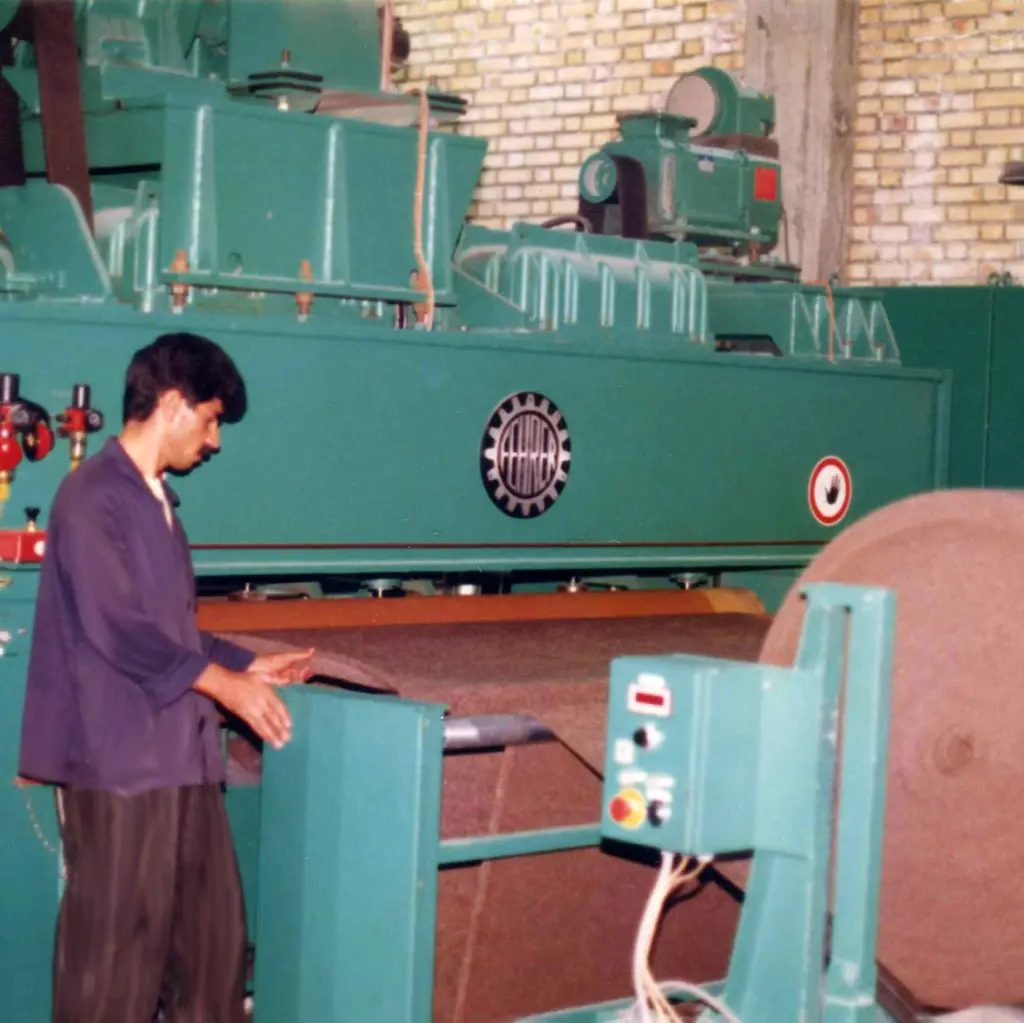

ژاکارد یا غلتک داغ : نقش زدن بر نمد

در این مرحله، ظاهر موکت نهایی شکل میگیرد. بسته به نوع محصول، لایهی نمدی میتواند وارد دستگاه نیدل پانچ طرحدار (Velour Jacquard) شود؛ جایی که با کمک سوزنزنی کنترلشده، طرحهایی با بافت و عمق مشخص روی سطح موکت ایجاد میشود. در محصولات دیگر، این جلوهی بصری از طریق برجستهسازی حرارتی (Embossing) انجام میگیرد — با عبور موکت از زیر غلتکهایی با طرح برجسته که با فشار و حرارت، نقش را روی سطح منتقل میکنند.

چاپ دیجیتال یا چاپ روتاری

جلوهی نهایی برخی موکتها، با اضافه شدن طرح و رنگ با استفاده از چاپ روتاری یا چاپ دیجیتال انجام میگیرد. در روش روتاری، طرحها با استفاده از سیلندرهای فلزی سوراخدار و رنگهای غلتشی روی سطح موکت انتقال مییابند — سریع، اقتصادی، و مناسب برای طرحهای تکراری با تیراژ بالا. در مقابل، چاپ دیجیتال با فناوری جوهرافشان، امکان چاپ مستقیم روی موکت سفید را فراهم میسازد؛ با دقت بالا، طیف رنگ وسیع و انعطافپذیری کامل در طراحی. این روش انتخابی ایدهآل برای سفارشهای خاص، نمونهسازی سریع، یا پروژههایی با نیاز به جزئیات گرافیکی بالا است.

تکمیل نهایی، کنترل کیفیت و بستهبندی

در مرحلهی پایانی تولید، موکتها وارد واحد پشتکشی میشوند تا با لایهای از رزین PVA (پلیوینیل استات) پوشش داده شوند. این لایه باعث افزایش استحکام ابعادی، تثبیت ساختار الیاف و بهبود عملکرد موکت در نصب و استفاده میشود. پس از خشک شدن کامل رزین، هر طاقه موکت از نظر ظاهری، رنگ، ضخامت، یکنواختی طرح و سایر ویژگیهای فنی بررسی میگردد. کنترل کیفیت دقیق، تضمینکنندهی تطابق محصول با استانداردهای تولید و سفارش مشتری است. در نهایت، موکتها رول، بستهبندی و لیبلگذاری شده و برای ارسال آماده میشوند.

جمعبندی

فرایند پشت صحنه کارخانه سپاهان موکت نشان میدهد که تولید موکت، ترکیبی از دقت فنی و هنر طراحی است. از باز کردن الیاف تا چاپ دیجیتال و بستهبندی نهایی، هر مرحله با کنترل کیفی دقیق انجام میشود تا محصولی استاندارد به دست مشتری برسد.

اگر در حال انتخاب موکت برای پروژه یا فضای خود هستید، حتماً راهنمای خرید موکت را مطالعه کنید تا بهترین انتخاب را داشته باشید.

برای آشنایی بیشتر با مراحل همکاری و تحویل، میتوانید صفحهی شرایط سفارش و ارسال موکت را نیز مطالعه کنید.